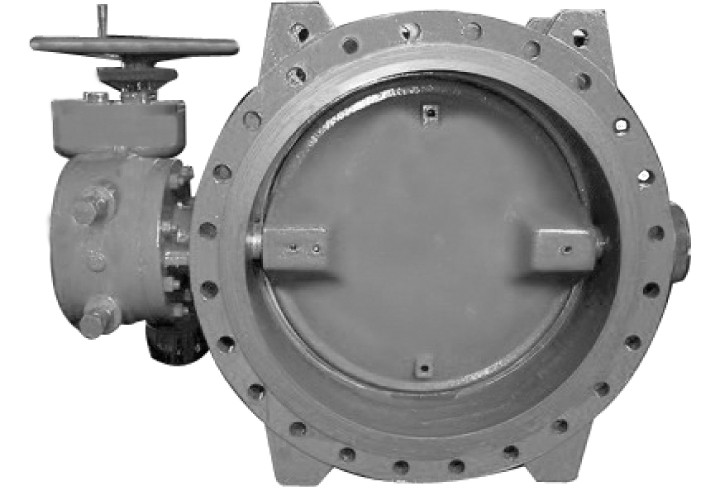

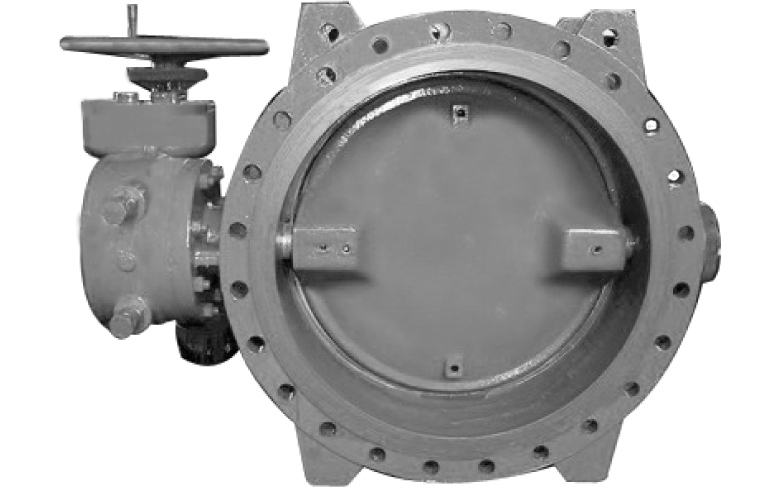

К числу популярных видов запорной арматуры для трубопроводов относятся дисковые затворы. Это удобные в работе и эффективные в своей области применения устройства. При правильном монтаже межфланцевые затворы обеспечивают высокую долговечность и хорошо выполняют функцию по быстрому перекрытию потока рабочей среды в трубопроводах.

Что такое дисковые межфланцевые поворотные затворы

Дисковый затвор — это устройство запорной арматуры для трубопроводов. Он обеспечивает полное перекрытие потока транспортируемой рабочей среды. Его нельзя использовать для регулировки потока, что приводит к быстрому износу и потере герметичности.

Особенность этого оборудования, которая отличает его от других видов запорной арматуры, состоит в конструкции запирающего элемента. Он выполнен в форме диска, который в закрытом состоянии установлен в плоскости, перпендикулярной потоку рабочей среды. Под воздействием управляющего органа диск поворачивается вокруг своей оси на угол 90 градусов и занимает положение параллельно потоку, полностью открывая проход рабочей среды.

Строение арматуры

Рассмотрим, из чего состоит дисковой затвор. Его конструкцию составляют такие основные элементы:

- Корпус, изготовленный из высококачественной стали или чугуна.

- Запирающий элемент в форме поворотного диска — основная деталь, которая перекрывает или открывает поток рабочей среды.

- Привод — обеспечивает поворот диска. Модели с небольшим условным диаметром оснащаются ручным приводом. При большом диаметре может применяться электропривод, пневмопривод.

- Шток — элемент, который передает вращение от привода к диску. Устанавливается в рабочем узле, в котором установлено упорное, стопорное кольцо, манжета, обеспечивающая герметизацию.

- Уплотнительные элементы — обеспечивают герметизацию перекрытия потока диском.

Присоединение к трубопроводу выполняется фланцевым способом. Он устанавливается между двумя фланцами, установленными на концах труб.

Особенность конструкции этого оборудования определяет, что герметизация перекрытия потока достигается не прижатием запирающего элемента к седлу (как в задвижках, вентилях, шаровых кранах), а за счет создания натяга в радиальном направлении между диском и седлом. Основными параметрами, от чего зависит натяг в дисковом затворе, являются тип уплотнений, величина внутреннего рабочего давления в трубопроводе.

Сферы применения

Межфланцевый дисковый затвор широко применяется в сфере коммунального хозяйства и в разных отраслях промышленности. Основные области применения этого вида запорной арматуры:

- Системы водоснабжения, водоотведения и канализации.

- Системы теплоснабжения.

- Трубопроводы пожаротушения — арматурное устройство этого типа позволяет быстро открыть подачу жидкости для тушения возгорания.

- Системы вентиляции и пожаротушения.

- Трубопроводы для транспортировки пара и других газообразных сред.

Кроме этого, запорная арматура этого типа устанавливается на промышленные трубопроводы, которые транспортируют жидкие или газообразные среды, не агрессивные по отношению к материалам деталей затвора.

Достоинства и недостатки

Дисковые затворы получили большую популярность благодаря таким основным плюсам:

- Достаточно простое устройство затвора, что делает его надежным видом запорной арматуры, обеспечивает длительный срок эксплуатации.

- Небольшая строительная длина — значительно упрощает монтаж арматуры, особенно в стесненных условиях.

- Простой, быстрый монтаж с созданием надежного, герметичного узла сопряжения благодаря фланцевому присоединению.

- Малый вес арматурного устройства — облегчает конструкцию трубопровода.

- Ремонтопригодность — конструкция арматурного устройства обеспечивает простую замену элементов, что позволяет достаточно легко ремонтировать оборудование.

- Устойчивость элементов к абразивным воздействиям. Это позволяет применять такую арматуру в трубопроводах, транспортирующих загрязненные среды.

- Небольшая стоимость по сравнению с более сложными видами запорной трубопроводной арматуры.

К недостаткам дисковых поворотных затворов относится сравнительно невысокий уровень герметичности по запирающему элементу. Поэтому такие устройства, как правило, нельзя использовать на трубопроводных сетях, транспортирующих токсичные, легковоспламеняющиеся и другие опасные рабочие среды. Кроме этого, конструкция этого вида арматуры отличается слабой стойкостью к перепадам давления, что также ограничивает сферу его применения.

Инструкция по монтажу

Чтобы обеспечить надежную работу и высокую долговечность затвора, важно соблюдать технологию монтажа оборудования. Она предусматривает проведение двух основных этапов. Вначале выполняется подготовка трубопровода. Далее проводится непосредственно установка дискового затвора.

Подготовка трубопровода и арматуры перед монтажом

Перед тем, как приступать к монтажу запорного устройства, необходимо убедиться, что оно подходит для конкретного трубопровода. Это определяется соответствием условного диаметра затвора внутренним диаметрам фланцев, установленных на входную и выходную трубу.

Таблица соответствия диаметров:

| Условный диаметр затвора, мм | 50 | 60 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | 800 |

| Внутренний диаметр фланцев, мм | 38 | 55 | 70 | 90 | 120 | 138 | 190 | 245 | 290 | 380 | 470 | 560 | 700 |

Если внутренний диаметр фланцев будет меньше приведенного в таблице значения, это может привести к повреждению запорной арматуры.

Перед монтажом нужно убедиться, что запирающий диск установлен с поворотом 10-15 градусов относительно закрытого положения. При установке сразу при закрытом положении диска в резиновом вкладыше возникают избыточные напряжения. Это увеличивает крутящий момент, требуемый для поворота диска, и уменьшает срок эксплуатации арматуры.

Кроме этого, нужно проверить правильность установки фланцев на входной и выходной трубе. Они должны быть приварены с получением качественного сварного шва, без перекосов.

Перед проведением установки необходимо подготовить достаточное число крепежных элементов. Монтаж выполняется на болты (ГОСТ 7798-70) или шпильки (ГОСТ 22042-76).

Монтаж межфланцевых дисковых затворов

Порядок работ по установке дискового межфланцевого затвора на трубопровод:

- Вставить арматурное устройство между магистральными фланцами, установить шпильки или болты.

- Отцентрировать установленный между фланцами арматурный элемент, выполнить предварительную затяжку крепежа гайками.

- Точно выставить арматуру по трубопроводной оси.

- При помощи сварки предварительно зафиксировать фланцы на торцах труб. Их нужно только прихватить, не допускается приваривать фланцы до извлечения затвора, что приводит к выходу из строя уплотнительных элементов.

- Демонтировать арматурное устройство из пространства между фланцами.

- Окончательно приварить фланцы к трубам. Подождать, пока монтажный узел остынет после сварки.

- Убедиться в правильном монтажном положении диска (повернут на 10-15 градусов от положения «Закрыто»).

- Установить и отцентрировать арматурное устройство, вставить крепежные элементы.

- Повернуть диск в положение «Открыто».

- Выполнить аккуратную затяжку болтов или шпилек по перекрестной схеме. При затяжке необходимо контролировать чтобы сохранялась параллельность друг другу и соосность фланцев.

- Медленно повернуть диск в положение «Закрыто», убедиться в его свободном ходе.

- Выставить диск в положение «Открыто» и окончательно затянуть шпильки или болты с использованием перекрестной схемы затяжки.

После установки запорной арматуры выполняется подача рабочей среды. Проверяется герметичность монтажа, правильность работы дискового арматурного элемента.

Подведем итоги

Дисковый поворотный затвор — надежная, сравнительно недорогая запорная арматура, рассчитанная на длительную, эффективную эксплуатацию. Их монтаж выполняется установкой между магистральными фланцами трубопровода с использованием фланцевого соединения. При установке арматурного устройства должна строго соблюдаться технология, которая предусматривает правильную подготовку и непосредственно установку оборудования. Это позволит обеспечить герметичность, правильную работу и долговечность арматуры.